- Quanta & Qualia

- ZOEK gGmbH

FORSCHUNGSPROJEKTE

Mensch-Computer Interaktionslösung der nächsten Generation

Dank der Unterstützung von SmartEEs entwickelt ZOEK gGmbH gedruckte Lösungen im Bereich haptisches Feedback und flexible Verkabelung für die nächsten Generation der Magos Handschuhe. Magos fokussiert sich auf die Entwicklung einer neuartigen Human Computer Interaction (HCI) Lösung, welche das interaction framework innerhalb der XR Umgebung revolutionieren wird.

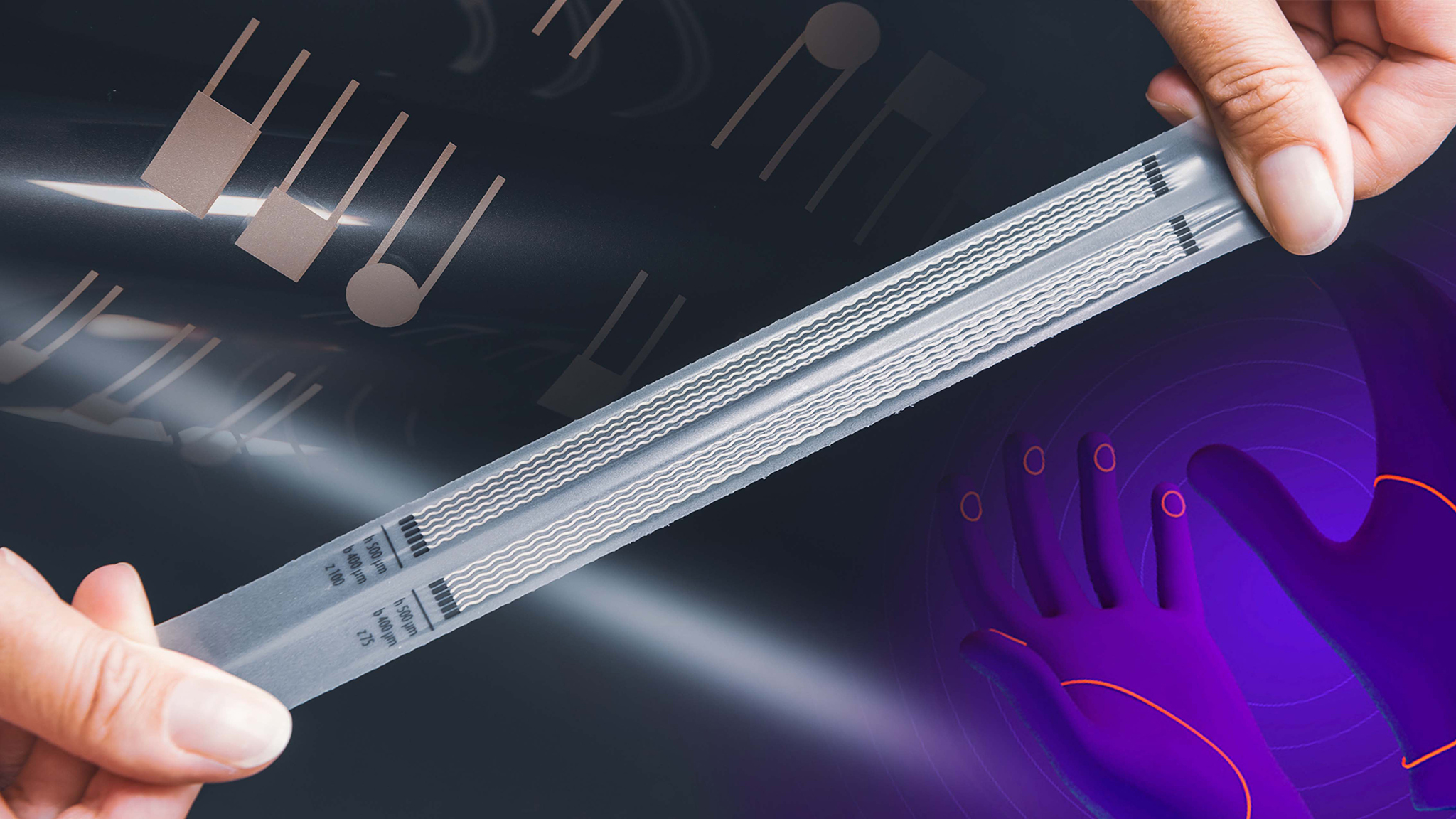

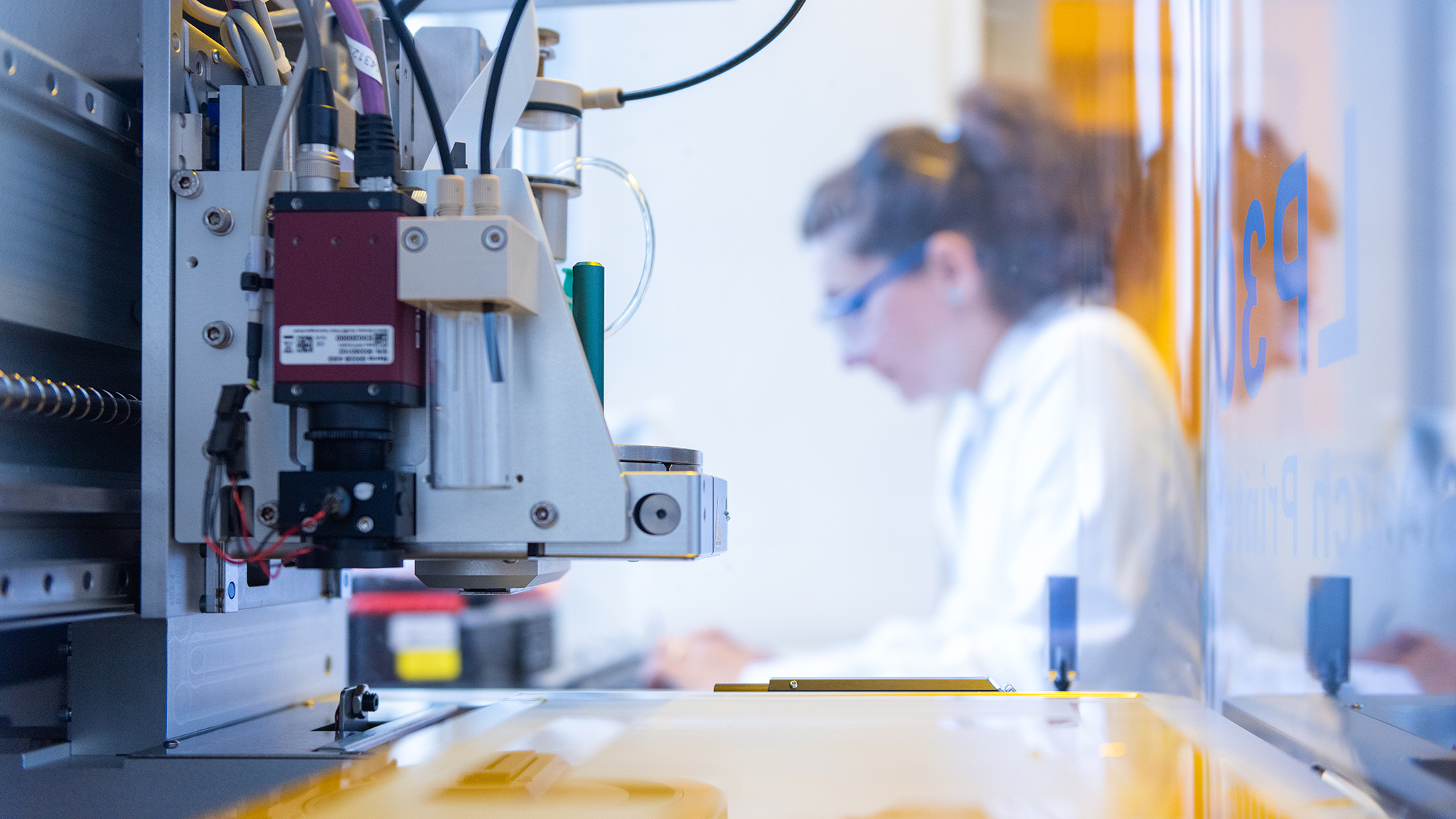

Solarfolien für das Internet der Dinge

Kostengünstige und überall verfügbare Stromerzeugung durch leichte, flexible und gedruckte Solarmodule eröffnet Möglichkeiten neue Anwendungsfelder, wie z.B. kleine autarke Systeme, im Bereich „Internet der Dinge“, bis hin zu Elektromobilität, zu erschließen. Um den Bedarf an benötigten Solarmodulen zukünftig sichern zu können, müssen Rolle-zu-Rolle Herstellungsprozesse sowie skalierbare Solarmodule entwickelt werden und ist, neben grundlegenden Fragestellungen zur praktischen Umsetzung in die Massenproduktion, das führende Ziel in diesem Projekt. Die grundlegenden Fragestellungen umfassen unter anderem Zellarchitekturen, Materialentwicklungen und optimierte Prozessparameter, die die Aufskalierbarkeit zu Modulen demonstrieren sollen.

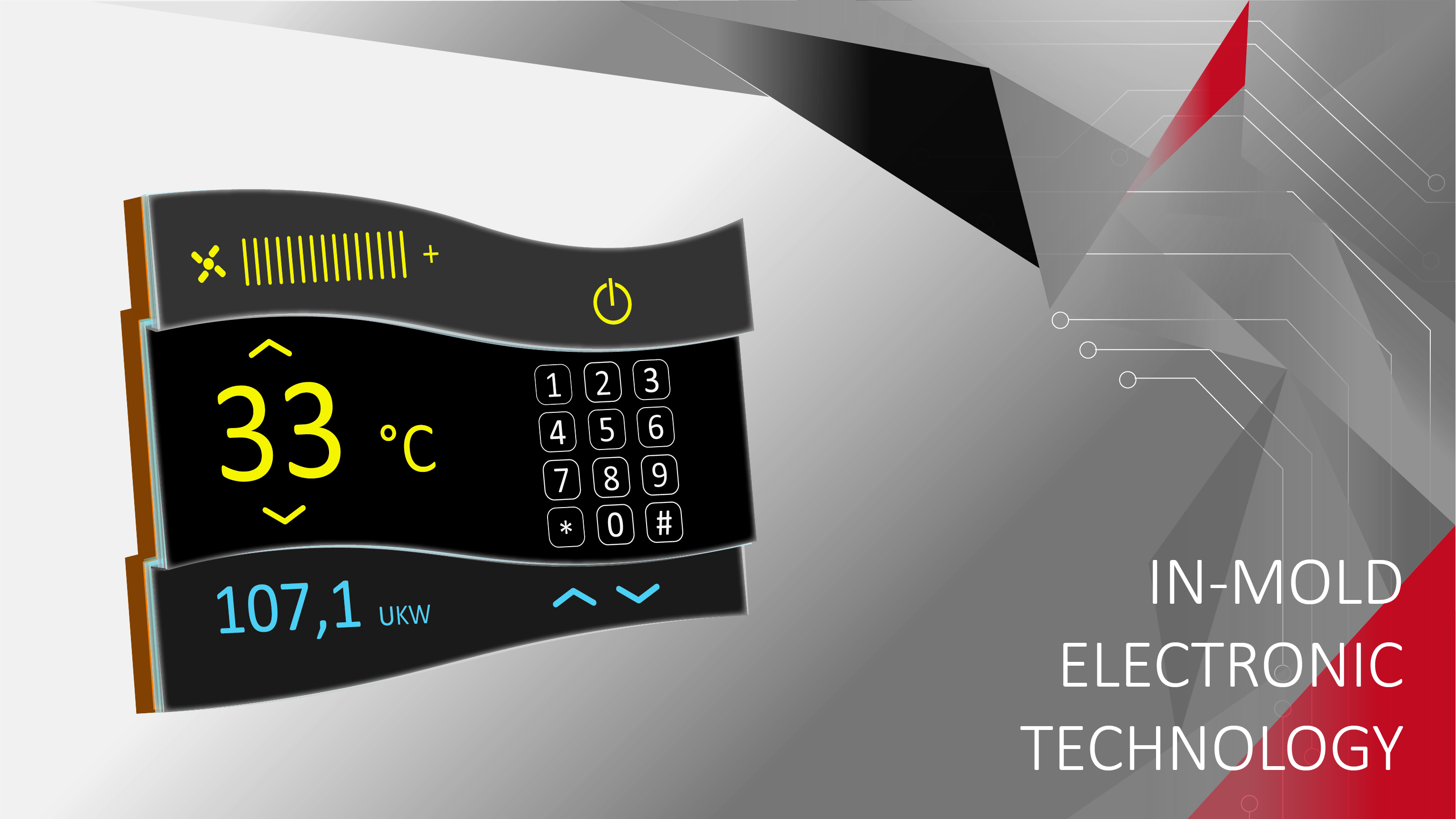

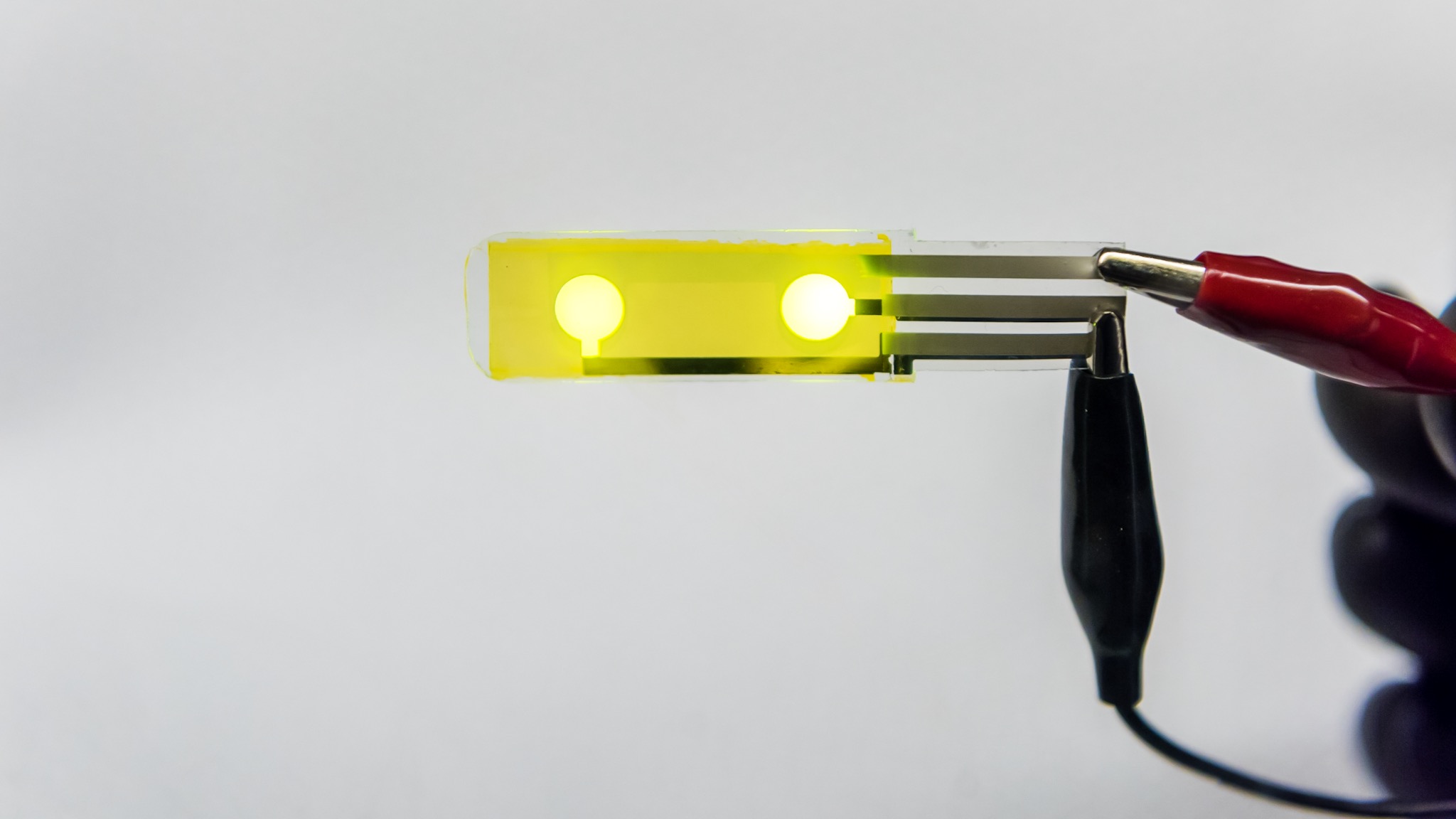

Smarte Oberflächen der Zukunft

Das Projekt FIMO legte den Grundstein. Nun wird die Integration organischer Leuchtdioden (OLED) durch Film-Insert-Molding (FIM) auf eine neue Stufe gehoben. Durch neue Materialien, flexible Substrate, verbesserte Verkapselungsmethoden werden OLED zusammen mit Touch-Elementen in ein robustes Kunststoff-Bedienelement integriert, das alle Funktionen vereinigt und intelligente Oberflächen mit 3D-Design kombiniert.

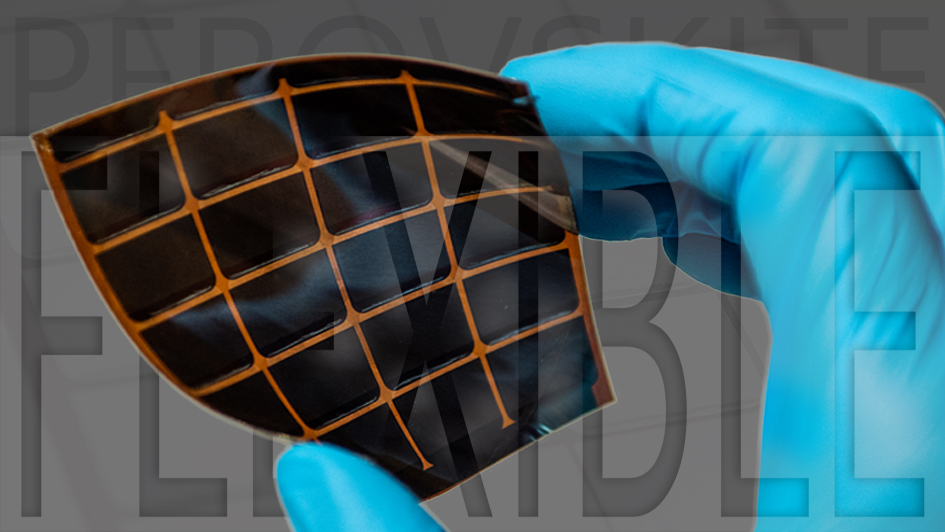

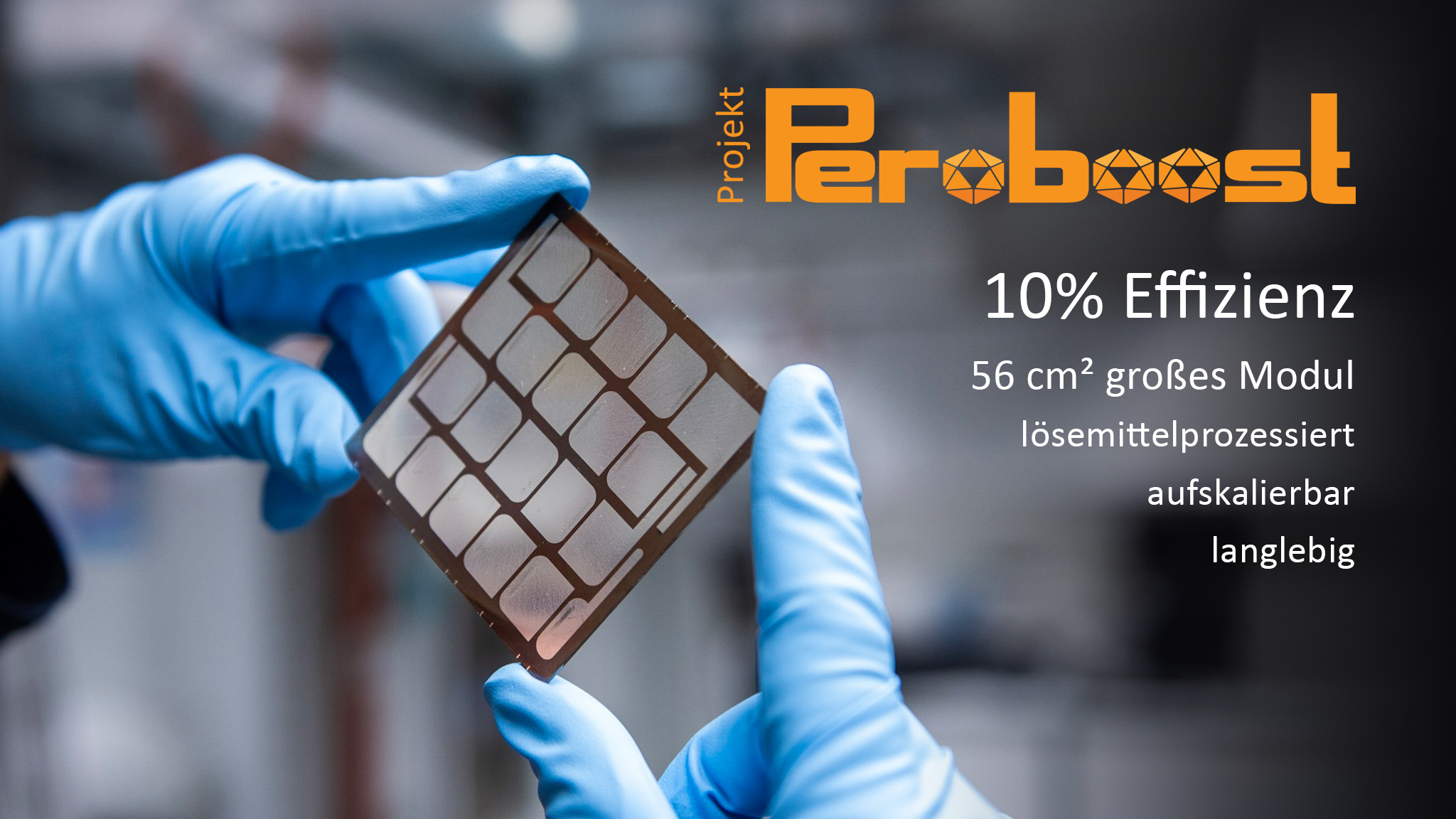

Solarzellen aus Perowskiten

Saubere, günstige und unendliche Energie ist für alle essenziel, aber auch eine große Herausforderung. Perowskite sind vielversprechende Materialien für Solarzellen mit hohen Wirkungsgraden, die zugleich im Rolle-zu-Rolle Verfahren hergestellt werden können. Diese reproduzierbar und mit hoher Ausbeute herzustellen und gleichzeitig die derzeit noch benötigten Bleiverbindungen durch umweltfreundliche Metalle zu ersetzen, ist die Herausforderung dieses Projektes. Auf diese Weise entstehen großflächige, umweltfreundliche und günstige Solarzellen für saubere Energie.

Die OPE-Technologie verschmilzt mit dekorativen Oberflächen

Bedienelemente der Zukunft sind einheitlich, elegant und unsichtbar. Sperrige Knöpfe und Regler haben ausgedient. Mit der OPE beginnt die Zukunft schon heute. Dünne, flächige und flexible organische Leuchtdioden (OLED) und Solarzellen wurden durch Film-Insert-Molding (FIM) zu einem Bedienelement mit komplexen Funktionen vereint. So entstanden kompakte, leichte und robuste Kunststoff-Bedienelemente für den Automobilbau, für Haushalts- und andere elektronische Geräte.

Druck- und Beschichtungsprozesse für organische Schichten unter der Lupe

Beschichten, drucken, fertig - ist das so einfach? Die OPE-Technologie benötigt komplexe Strukturen und in jeder der vielen Schichten kommt es auf den Nanometer an. Was aber passiert, wenn eine Schicht auf die nächste gedruckt wird? Durchmischen sich die Materialien und wenn ja, wie stark? Antworten auf diese Frage und viele andere ebnen den Weg für ein besseres Verständnis und reproduzierbare Fertigungsprozesse in der OPE.

Revolution in der OLED Massenproduktion

In der Welt von Morgen entstehen OLEDs kostengünstig und in ökologisch einwandfreien Prozessen der Massenproduktion. Sie sind leicht, flexibel und haben das Potential, das Lichtdesign der Zukunft zu revolutionieren. Dies war Inhalt des Projektes ecOLED. In diesem Projekt wurde erstmals ein Verfahren für OLED angewendet, das in der Herstellung photographischer Filme seine Tauglichkeit bewiesen hat. In diesem Beschichtungsverfahren wurden in einem Schritt gleich mehrere Materialschichten in einem Rolle-zu-Rolle-Verfahren aufgetragen.